KOM ALLES TE WETEN OVER ONZE PRODUCTEN

Leren werken met onze producten

DENTAL ACTUEEL / BLOG / NIEUWS

Download de 3D print materialen kaart

3D PRINT HARSEN

In één overzicht de 3D print materialen voor dentale toepassing op sgdentalshop.com. 3D print materialen van Asiga, Keystone, Detax en Pro3dure voor productie van modellen, splints, lepels, k+b, prothese, elementen, ortho, IBT en tandvleesmaskers!

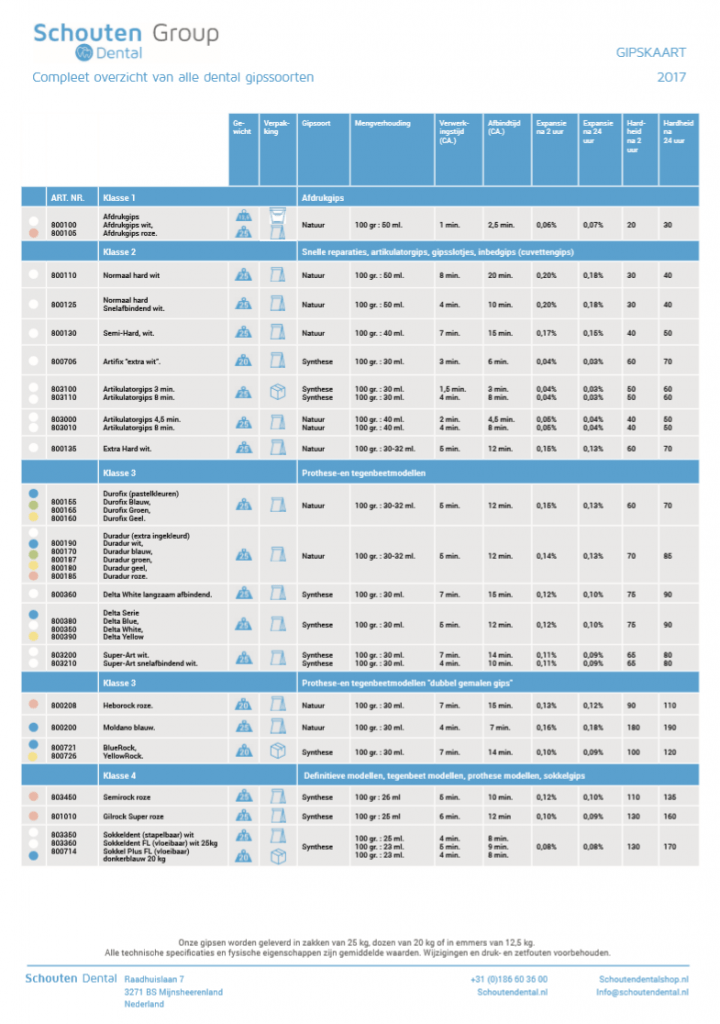

Download de gipskaart

GIPSKAART

Welke gips heeft u nodig? Download de gipskaart en zie welke gipsen verkrijgbaar zijn met de daarbij behorende specificaties.

Download de 3D printer + materialen brochure

3D PRINTERS & VLOEISTOFFEN

De dentale 3D printers van Asiga, Asiga Max en Pro4K en print vloeistoffen voor tandtechnische-, tandheelkundige-, orthodontische- en tandprothetische toepassingen van pro3Dure, Asiga, Keystone, Detax en Saremco.

GROOTVERPAKKINGEN, GROTE AFNAME EN WERELDWIJDE LEVERING MOGELIJK

Neem contact op

CONTACTFORMULIER

Vragen, opmerkingen of heel wat anders? Neem contact met ons op en we komen er zo snel mogelijk op terug.

SG DENTAL SHOP - SINDS 1937 PERFECT IN DENTALE VORMMATERIALEN EN -SYSTEMEN!

sgdentalshop, onderdeel van Schouten Dental is de leverancier voor dentale materialen en systemen voor tandheelkundige modellen, mallen en producten voor de tandtechnische industrie. Ons uitganspunt is de klant centraal stellen in onze service en ontwikkelingen leveren wij kleine hoeveelheden en grote hoeveelheden in de Benelux en Europa. SG Dental Shop levert een zeer ruim assortiment aan 3D print vloeistoffen voor de productie van diverse modellen zoals implantaat modellen, dentale modellen, pasmodellen, stomp modellen, orthodontische modellen. Ook 3D print materialen voor het maken van lepels, splints, indirect bonding tray, gingiva tandvleesmaskers, was en giet patronen, tijdelijke en lang tijdelijke kronen, permanente kroon en brugwerk, bruggen en prothese elementen en orthodontische applicaties en boormallen. Deprintvloeistoffen die wij bieden zijn o.a. van Asiga, KeyStone keyprint, Pro3dure, Dreve, Saremco en Detax. Naast deze print harsen aanbod materialen zoals zirkonium producten zoals High Strength, High Translucent, Ultr High Translucent, Multilayer High & Ultra High translucent, PMMA, Was schijven, dentale klasse 1, klasse 2, klasse 3, klasse 4 en klasse 5 kwaliteitsgipsen, dupliceer siliconen, kneedbare siliconen putty’s (additie en condensatie), dupliceer gels, alginaten, cuvetteloze dupliceer techniek, straal en polijstmiddelen, 3D printers, 3D print materialen, CAD/CAM systemen en producten, inbedmassa’s en legeringen, gips en siliconen accessoires en toebehoren, separatie vloeistoffen en allerlei aanverwante artikelen en kleingoed.

Wij leveren onze producten door heel Europa en eventueel daarbuiten op onder onze label of uw label. Standaard vervoer met partijen zoals Schenker, DHL, FedEx, Transmission en UPS gebruiken wij voor verzendingen binnen Nederland en naar België. Frankrijk, Duistland, Oostenrijk, Denemarken, Zweden, Finland, Noorwegen, Estland, Ierland, Letland, Litouwen, Polen, Slowakije, Tsjechië, Italië, Spanje, Roemenië, Servië, Kroatië, Servië, Griekenland en meer.